您當(dāng)前的位置:

您當(dāng)前的位置:

-

超聲波清洗機

-

欄目:超聲波清洗機

-

聯(lián)系人:葉先生(15162494376)

-

全國咨詢熱線:0512-57123581/0512-57123582

一、概述

一、概述1.1說明

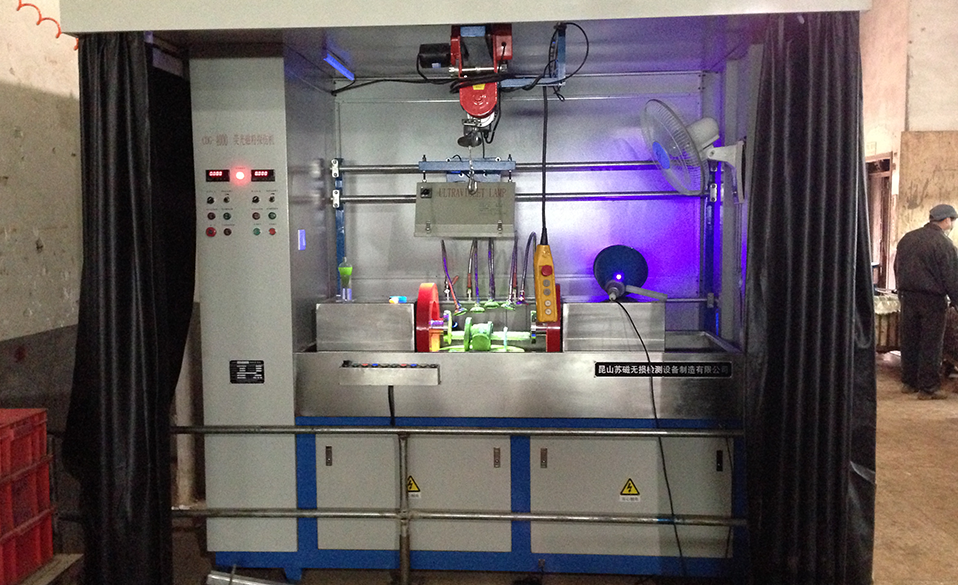

本設(shè)備(超聲波清洗機)專為貴公司設(shè)計制造,是熒光滲透無損檢測線的主要設(shè)施,其主要功能是實現(xiàn)零件的清洗潔凈。其余任何冠名“超聲波清洗機”或類似名稱的設(shè)備均不適用本說明書。

本說明書僅是針對該設(shè)備(超聲波清洗機)的使用說明,凡有涉及零件清洗工藝流程的內(nèi)容,其具體工藝參數(shù)及技術(shù)要求應(yīng)以相關(guān)行業(yè)標準規(guī)范為準,本說明書中涉及的描述僅供參考,不作為標準。

如何充分有效的發(fā)揮本產(chǎn)品的功能,完成相關(guān)清洗流程,一方面取決于對本產(chǎn)品的深入了解,另一方面,根本性的,取決于操作人員對清洗工藝是否完全充分理解,并根據(jù)實際情況做出科學(xué)合理的安排。

在此,更必須強調(diào):在任何情況下,操作人員和生產(chǎn)管理人員均不應(yīng)違背一般工業(yè)生產(chǎn)中普遍遵循的安全規(guī)程和安全慣例,雖然這不在本說明書的編制范圍內(nèi)。

1.2概述

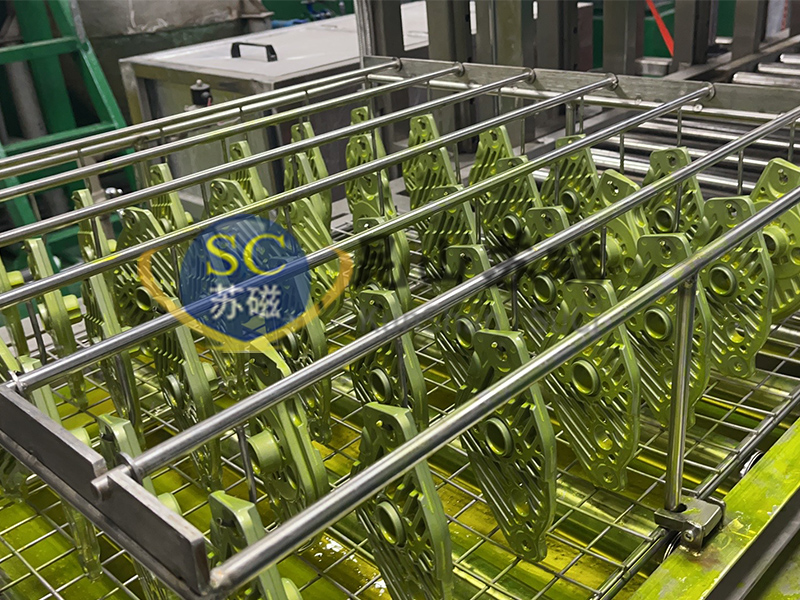

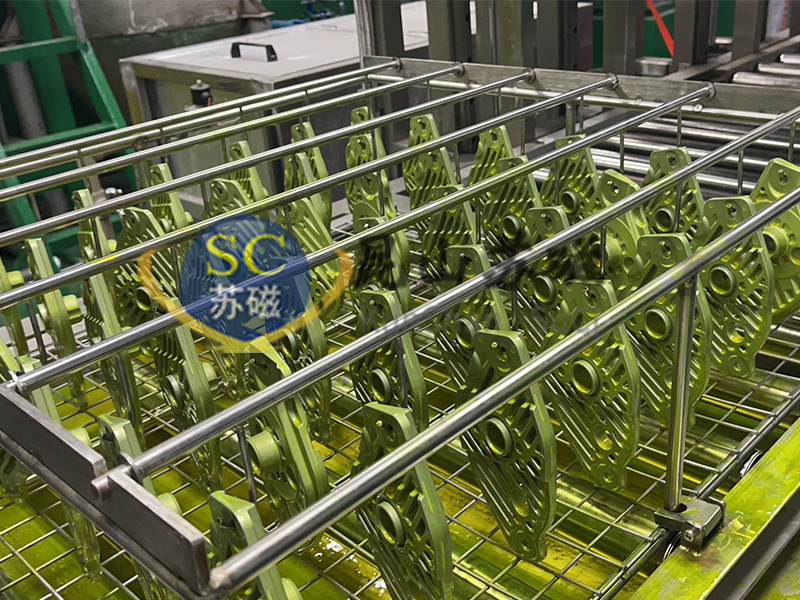

超聲波清洗機是一種在不破壞材料或零件的前提下,用超聲清洗法,清洗零件的設(shè)備。本設(shè)備是由多個功能槽、管路、控制系統(tǒng)等組成,包括噴淋清洗、超聲波清洗、超聲波漂洗、防銹、烘干等工序。

本設(shè)備廣泛應(yīng)用于金屬材料、機械加工的零件、冶金及陶瓷玻璃零件的超聲波清洗,尤其在鐵路、航空、航天等領(lǐng)域發(fā)揮著重要的作用。

二、工藝流程及工作原理

2.1工藝流程框圖

噴淋清洗→超聲波清洗→超聲波漂洗→防銹→烘干

2.2工藝流程說明

2.2.1噴淋清洗

利用水泵噴射出的水柱對工件表面進行前期初洗,主要去除工件表面粉塵。 2.2.1.2噴淋載液的溫度及時間要求

2.2.1.2噴淋載液的溫度及時間要求

噴淋清洗載液的溫度以20~40℃為宜,噴淋時間不少于20秒。 2.2.1.3超聲波清洗

2.2.1.3超聲波清洗

對工件表面的油脂及前道清洗不潔之處做超聲波精洗,清洗溫度以50℃左右為宜。

2.2.2超聲波漂洗

精洗后的漂洗在常溫下進行。

2.2.3防銹

漂洗后的工件在此槽蘸一下防銹液。

2.2.4烘干 2.2.4.1烘干方式

2.2.4.1烘干方式

烘干方式包括壓縮空氣吹干、熱空氣循環(huán)烘干以及在空氣中自然干燥 。本系統(tǒng)采用熱空氣循環(huán),在烘干箱內(nèi)進行零件干燥。 2.2.4.2烘干技術(shù)參數(shù)

2.2.4.2烘干技術(shù)參數(shù)

烘干時間以零件表面剛好烘干為準,不應(yīng)超過30min。

進行零件烘干時,烘干箱內(nèi)的溫度應(yīng)為:室溫~80℃。

2.3工作原理

2.3.1設(shè)備主要設(shè)備組成

清洗機的主體部分為5個功能槽,即:

噴淋清洗槽 設(shè)備位號: ST01

超聲波清洗槽 設(shè)備位號: ST02

超聲波漂洗槽 設(shè)備位號: ST03

防銹槽 設(shè)備位號: ST04

烘干槽 設(shè)備位號: ST05

2.3.2供水系統(tǒng)

進入清洗機的清洗水來自自來水管。

2.3.3壓縮空氣系統(tǒng)

壓縮空氣經(jīng)油水分離器到各個管路系統(tǒng)為各工作槽的氣缸及各吹氣槍提供吹氣源,同時也用于槽蓋的啟閉。

2.3.4各槽說明 2.3.4.1噴淋清洗槽(第1#槽)

2.3.4.1噴淋清洗槽(第1#槽)

數(shù)量 1個

清洗劑 清洗劑

槽體

結(jié)構(gòu) 內(nèi)槽有效

尺寸 L500×W500×H600(mm)

材 質(zhì) SUS304L δ2mm不銹鋼拉絲板

結(jié)構(gòu) 氣動開合門,槽底部設(shè)排液閥

噴頭 噴淋頭 四角噴淋清洗配合上端蓋沖洗,可以有效去掉產(chǎn)品外表面的油污,殼體及一些型腔內(nèi)部可手動接入軟管噴頭,通過電磁閥切換,內(nèi)外交替噴洗的形式完成工件的內(nèi)與外的噴淋清洗

材質(zhì) 噴頭材質(zhì)為SUS304,不銹鋼光圓加工而成

恒溫恒壓供水系統(tǒng)

功能 恒溫恒壓水箱為噴淋清洗工位提供清潔的溫水。水箱與此槽設(shè)計為組合式結(jié)構(gòu),S304不銹鋼拉絲板制作。內(nèi)設(shè)恒溫電加熱和水位浮球式液位傳感器,水溫在40分鐘內(nèi)加熱到10~40oC(視季節(jié)) 2.3.4.2超聲波清洗槽(第2#槽)

2.3.4.2超聲波清洗槽(第2#槽)

數(shù)量 1個

清洗液 清洗劑

槽體

結(jié)構(gòu) 內(nèi)槽有效

尺寸 L500×W500×H600(mm)

材 質(zhì) SUS304L δ2mm不銹鋼拉絲板

結(jié)構(gòu) 氣動開合門,槽底部設(shè)排液閥

超聲波

系統(tǒng) 位置 超聲波震板位于槽內(nèi)側(cè)面。便于安裝維護

材質(zhì) 震板材質(zhì)為SUS304L δ2.5mm,不銹鋼板焊接而成,可有效延長使用壽命,單班工作使用壽命8年以上

超聲

震子 震子數(shù)25只,功率1500W(60W/只大功率震子),采用日本“NTK”高“Q”值震子及進口粘接技術(shù)

超聲頻率28KHz

超聲波發(fā)生器 為國內(nèi)使用壽命最長的高頻電路,采用IGBT大功率功放管,帶功率調(diào)節(jié)按鈕、工作頻率指示功能及超聲工作時間控制功能;超聲輸出強勁有力,工作穩(wěn)定,功率可無級調(diào)節(jié)

結(jié)構(gòu) 箱內(nèi)設(shè)進水、排水口及控制閥,浮球式液位傳感器,液位低于最低限位自動報警

循環(huán)清潔系統(tǒng) 清洗水經(jīng)過吸入式循環(huán)泵抽進過濾器,吸入式過濾器將過濾掉較小的污垢、金屬殘渣以及不必要的附屬物,保持系統(tǒng)中清洗液的清潔 2.3.4.3超聲波漂洗槽(第3#槽)

2.3.4.3超聲波漂洗槽(第3#槽)

數(shù)量 1個

清洗液 清洗劑

槽體

結(jié)構(gòu) 內(nèi)槽有效

尺寸 L500×W500×H600(mm)

材 質(zhì) SUS304L δ2mm不銹鋼拉絲板

結(jié)構(gòu) 氣動開合門,槽底部設(shè)排液閥

超聲波

系統(tǒng) 位置 超聲波震板位于槽內(nèi)側(cè)面。便于安裝維護

材質(zhì) 震板材質(zhì)為SUS304L δ2.5mm,不銹鋼板焊接而成,可有效延長使用壽命,單班工作使用壽命8年以上

超聲

震子 震子數(shù)25只,功率1500W(60W/只大功率震子),采用日本“NTK”高“Q”值震子及進口粘接技術(shù)

超聲頻率28KHz

超聲波發(fā)生器 為國內(nèi)使用壽命最長的高頻電路,采用IGBT大功率功放管,帶功率調(diào)節(jié)按鈕、工作頻率指示功能及超聲工作時間控制功能;超聲輸出強勁有力,工作穩(wěn)定,功率可無級調(diào)節(jié)

結(jié)構(gòu) 箱內(nèi)設(shè)進水、排水口及控制閥,浮球式液位傳感器,液位低于最低限位自動報警

循環(huán)清潔系統(tǒng) 清洗水經(jīng)過吸入式循環(huán)泵抽進過濾器,吸入式過濾器將過濾掉較小的污垢、金屬殘渣以及不必要的附屬物,保持系統(tǒng)中清洗液的清潔 2.3.4.4防銹槽(第4#槽)

2.3.4.4防銹槽(第4#槽)

數(shù)量 1個

防銹液 防銹液

槽體

結(jié)構(gòu) 內(nèi)槽有效

尺寸 L500×W500×H600(mm)

材 質(zhì) SUS304L δ2mm不銹鋼拉絲板

結(jié)構(gòu) 氣動開合門,槽底部設(shè)排液閥

結(jié)構(gòu) 箱內(nèi)設(shè)進水、排水口及控制閥

增加帶過濾器的手動吹氣槍,過濾精度10μm 2.3.4.5烘干槽(第5#槽)

2.3.4.5烘干槽(第5#槽)

數(shù)量 1個

烘干槽

槽體

結(jié)構(gòu) 內(nèi)槽有效

尺寸 L500×W500×H600(mm)

材 質(zhì) SUS304L δ2mm不銹鋼拉絲板

結(jié)構(gòu) 氣動開合門,底部加裝排渣口

加熱 加熱 加熱系統(tǒng)安裝在槽體后側(cè)部,功率6KW

鼓風(fēng) 采用550W鼓風(fēng)機外送風(fēng),便于升溫均勻

|

設(shè)備齊全 產(chǎn)能強大 QUALIFICATION HONOR ● 多年探傷設(shè)備行業(yè)經(jīng)驗,提供智能無損整體解決方案 ● 11000平米的生產(chǎn)基地,30多人生產(chǎn)團隊 ● 高精密設(shè)備加工儀器,快速滿足設(shè)備定制需求 |

||

|

自有技術(shù) 重視研發(fā) PROFESSIONAL TECHNOLOGY ● 資深工程師為核心的研發(fā)團隊,專業(yè)的磁粉探傷研發(fā)生產(chǎn) ● 采用新一代無人探傷自動技術(shù),并與國外公司合作,確保研發(fā)成果的轉(zhuǎn)化落地 ● 榮獲多項技術(shù)證書,常年受到客戶好評,覆蓋全國地區(qū)

|

|

||

|

資質(zhì)齊全 質(zhì)檢嚴格 All qualified Quality inspection strictly

● 擁有探傷設(shè)備生產(chǎn)資質(zhì),產(chǎn)品通過了質(zhì)量體系認證 ● 嚴把原材料及配件購進關(guān),入庫驗收嚴格,從源頭確保設(shè)備的優(yōu)良品質(zhì) ● 檢測設(shè)備齊全,生產(chǎn)過程規(guī)范,全程嚴格品質(zhì)管控,設(shè)備全檢合格出貨

|

||

自有技術(shù) 品質(zhì)保證

自有技術(shù) 品質(zhì)保證 全國咨詢熱線:

全國咨詢熱線:

客服二

客服二